Audi on teatanud, et alustab oma esimese täiselektrilise seeriamudeli tootmist – ja paneb sellega aluse uuele mobiilsusajastule. Ent mitte ainult Audi autod, vaid ka tootmishooned valmistavad end ette tulevikunõuete jaoks. Esimene neist on Audi tehas Brüsselis.

Brüsselist saab Audi uus elektriliste seeriamudelite keskus.

Üleminekuga kaasnevad teatud muudatused. See kehtib kahtlemata kõige uuemate sõidukite kohta, mis on hetkel läbimas lausa revolutsioonilisi uuendusi. Olukorda muudavad alternatiivjõuallikad ja tehnoloogia viimane sõna, mis võimaldavad automatiseeritud ja isejuhtimist juba praegu ning tulevikus veelgi enam. Audi uusimad seeriamudelid ja ideeautod on juba välja lastud ning lasevad aimata, milline tulevik olema saab. Ent muudatused ei puuduta mitte ainult Audi sõidukeid. Sama hõlmab ka muud, näiteks meie uut tehast Belgia pealinnas Brüsselis. Linna edelaosas Foresti eeslinnas asuvas tehases hakatakse tootma Audi esimest täiselektrilist seeriamudelit. Just seetõttu alustati viimastel aastatel keretööde, värvimis- ja monteerimistöökodades ümberehitusi. Tehase ruumidesse on ehitatud ka uus akude tootmise ala.

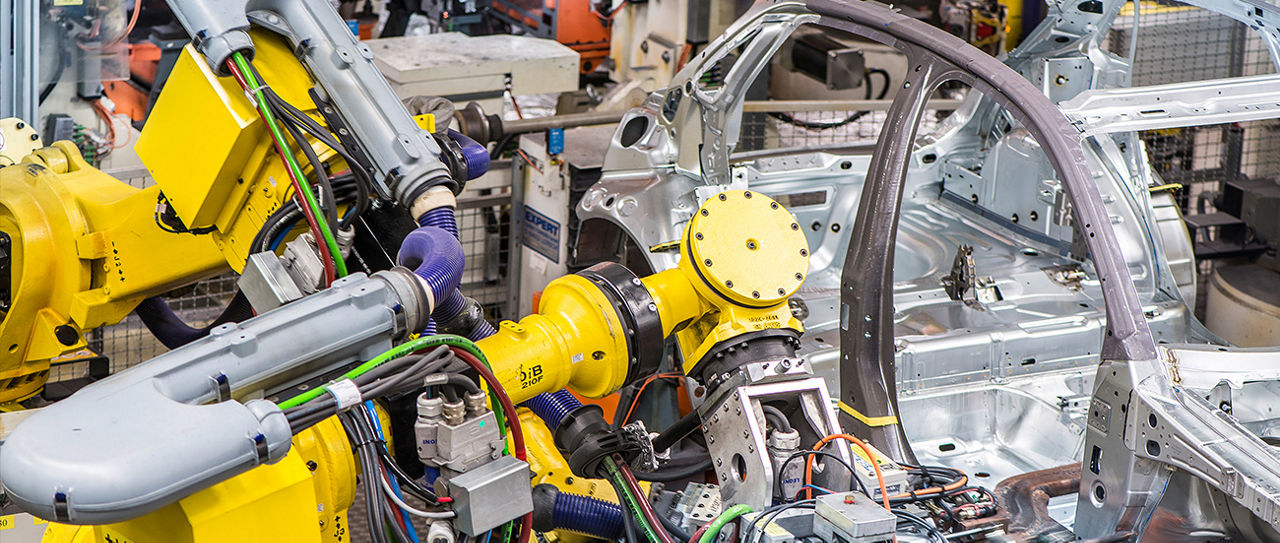

Nutikal tootmisliinil teevad enamuse tööst ära masinad.

See tähendab, et akude ja kerede tootmine saab toimuda kahe kilomeetri pikkusel liinil samaaegselt. Sellist korraldust nimetatakse “järjestikuseks” (inglise keeles just in sequence ehk JIS). Valmis akusüsteem transporditakse kere eelmonteerimisliinile. Seejärel järgneb üks etapp teisele. Esimene suur alakooste, mis detailihoidjale paigaldatakse, on esisild – see on juba poltidega esimese elektrimootori ning selle käigukasti ja jõuelektroonika külge kinnitatud. Järgmise sammuna paigaldatakse kõrgepingekaablid ja jahutustorustiku ühendused. Seejärel paigaldatakse tagasild ja ülejäänud elektrimootorid. Kui tehnilised komponendid ja jõuallikad on paigas, keevitatakse need elektriliselt. See toimub Brüsseli tehases täisautomaatselt, nagu ka mitmed teised akude tootmise ja keretööde valdkonna etapid, millest enamus viiakse siin läbi masinate poolt. Lõpliku monteerimise ajal saab täiselektriline seeriamudel ka laadimisvarustuse ja ühendused. Kontrollerid varustatakse andmetega ja n-ö õpetatakse välja. Sõiduk läbib põhjaliku sissesõitmisprogrammi katsestendil, kus simuleeritakse kõiki peamisi sõidusituatsioone. Seejärel saadetakse sõiduk tehase isiklikule katserajale.

Brüsseli tehases luuakse jätkusuutlikku energiat.

Lisaks tehase ja täiselektriliste seeriamudelite valmistamise põhjalikule muutmisele on Brüsseli tehases viidud läbi veel üks oluline uuendus – jätkusuutliku energia tootmine, mis varustab tootmisruume võimalikult rohelise energiaga. Just seetõttu kasutatakse energiavajaduste katmiseks taastuvalt toodetud hüdroenergiat. Viimast toetab veel üks taastuvenergia allikas – tehase katused on kaetud Brüsseli piirkonna suurima fotoelektrilise süsteemiga, mille pindala on kokku 37 000 m². See süsteem toodab aastas umbes 3000 megavatt-tundi elektrienergiat. Taastuvalt toodetud elektri kasutamine vähendab aastast CO₂ heitmetaset 14 230 tonni võrra. Värvimistöökoja keerukas ventilatsioonisüsteem aitab samuti aastas 8159 megavatt-tundi energiat säästa. Lisaks on elektrivõrguga ühendatud koostootmisüksus – moodulüksus, mis toodab kaks megavatti elektrienergiat ja kasutab enda poolt tekitatud soojust kuuma vee saamiseks. Ent isegi pärast kõike seda ei ole Brüsseli tehas veel sihile jõudnud – püstitatud on veel ambitsioonikamaid eesmärke. Lähiaastatel tullakse välja uuenduslike lisaprojektidega, mis aitavad veelgi keskkonda säästa ja vastavaid näitajaid langetada. Üheks näiteks sellest on jätkusuutlikud logistikaprotsessid.

Ümberehitus ei tarvitse veel lõppenud olla, aga Brüsseli Foresti piirkonnas asuv tehas on homseteks vajadusteks juba valmis. Ümberehitus tähendab muudatusi. Tegemist on sujuva protsessiga, mis võtab aega – eriti siis, kui on tegemist on selliste keerukate teemadega nagu mobiilsus.

Faktid ja numbrid

Enne, kui AUDI AG tehase 2007. aastal üle võttis, kuulus see aastast 1970 VOLKSWAGEN AG-le ja seal toodeti Volkswagen Groupi mudeleid. Pärast ülevõtmist hakkas Brüsseli tehas, kus praegu töötab umbes 3000 inimest, Audi Groupi jaoks olulist rolli mängima. Aastal 2010 algas uus ajastu, kui hakati tootma Audi A1 ja seejärel teisi seeriamudeleid. Aastal 2018 hakkas Audi Brüsseli tehas tootma eksklusiivselt Audi esimesi täiselektrilisi seeriamudeleid maailmaturu jaoks. Osana sellest projektist viiakse Audi A1 tootmine järk-järgult üle Brüsselist Martorelli (Hispaania).

2010 > Tootmise alustamine, Audi A1

2010 > Tootmise alustamine, Audi A1 Sportback

2012 > Tootmise alustamine, Audi A1 quattro

2013 > 37 000 ruutmeetrise fotoelektrilise süsteemi tellimine

2014 > Tootmise alustamine, Audi S1 ja Audi S1 Sportback

2016 > Saksamaa Liitvabariigi president külastab Belgiat: 10. märtsil 2016

tutvusid Joachim Gauck ja Belgia kuningas Philippe I Audi Brüsseli

tehases tulevikuautodega ja täiselektrilise autoga, mida seal 2018.

aastal tootma hakatakse.

2017 > Tehase ümberehitus: algab majasisene akude tootmine

2018 > Audi esimese täiselektrilise seeriamudeli tootmise alustamine